La Planeación de Requerimientos de Materiales – MRP (Material Requirements Planning), es un procedimiento sistemático de planificación de componentes de fabricación, el cual traduce un Plan Maestro de Producción en necesidades reales de materiales, en fechas y cantidades. El MRP funciona como un sistema de información con el fin de gestionar los inventarios de demanda dependiente y programar de manera eficiente los pedidos de reabastecimiento.

Tipos de demanda

Tal como lo mencionamos, el MRP gestiona los inventarios de demanda dependiente, razón por la cual debemos definir los diferentes tipos de demanda según su criterio de dependencia:

- Demanda Independiente: Es la demanda en la que solamente influyen las condiciones del mercado, es sumamente difícil estimarla con exactitud, razón por la cual esta debe ser pronosticada.

- Demanda Dependiente: Es la demanda cuya cantidad es función derivada de una demanda independiente, por ejemplo: la demanda de llantas en ocasiones es una demanda dependiente de la demanda independiente de bicicletas.

- Demanda Mixta: Es el caso de los elementos que pueden estar sujetos tanto a demandas dependientes como independientes, por ejemplo: el caso en que las llantas de una bicicleta sean comercializadas también de forma individual. En tal caso tendrá una demanda independiente sujeta al mercado, y una demanda dependiente del número de bicicletas que se vendan.

Datos de entrada en un MRP (Inputs)

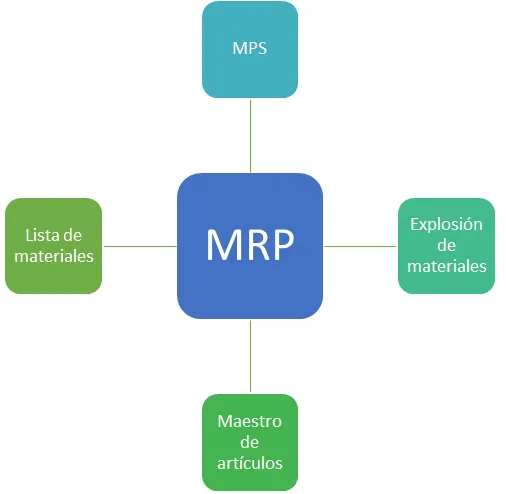

El siguiente gráfico representa los datos de entrada que precisa un MRP para poder llevarse a cabo:

- MPS: Plan Maestro de Producción que nos indica las demandas independientes

- Maestro de artículos: Listado de todos los artículos de demanda independiente

- Lista de materiales: Listado de todos los materiales que se precisan para la obtención de los artículos de demanda independiente

- Explosión de materiales – BOM: Registro donde figuran todos los componentes de un artículo, su relación padre – hijo y las cantidades de uso estandarizadas establecidas por diseño e ingeniería.

Explosión de materiales – BOM (Bill Of Materials)

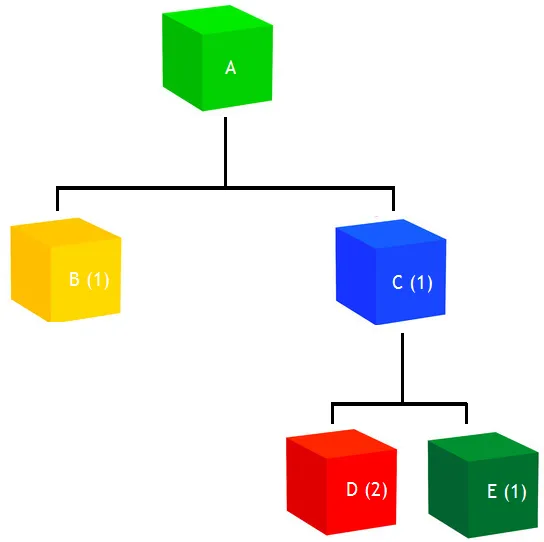

La explosión de materiales me indica la relación entre el artículo final y cada uno de sus componentes y subcomponentes, para entender mejor cómo funciona la explosión de materiales se acude a un árbol de estructura del producto como el siguiente:

Según la ilustración, observamos que el artículo principal (producto independiente) es A, el cual se compone de 1 unidad de B y 1 unidad de C, este último que a su vez se compone de 2 unidades de D y 1 unidad de E. Por ende, la explosión de materiales debe suministrarnos la información referente a por ejemplo cuantas unidades de cada parte se requieren para producir 200 unidades de A. En tal caso serían:

| Código de parte | Cantidad |

| A | 200 |

| B | 200 |

| C | 200 |

| Código de Materia Prima | Cantidad |

| D | 400 |

| E | 200 |

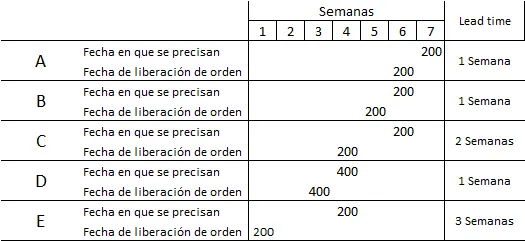

Programación de requerimientos brutos

La programación de requerimientos brutos sólo tiene lugar en el caso de que nuestro proceso no se vea afectado por inventarios, ni recepciones programadas, lo cual se ajusta poco a la realidad, sin embargo, debe considerarse como una forma de evaluar nuestro plan en condiciones ideales, en tal caso podemos obtener información referente a las actividades críticas promedio y a las actividades con holgura, información sumamente relevante en materia de negociaciones y programación de la producción. Para ello debemos considerar entonces el lead time de cada componente, definamos lead time como el ciclo en términos de tiempo que se requiere para que el producto se encuentre disponible una vez sus partes se encuentren dispuestas. En el caso de que los componentes sean materias primas, el lead time será el tiempo que tarda en estar la materia en las instalaciones de la compañía a partir de que se emite la orden de compra al proveedor.

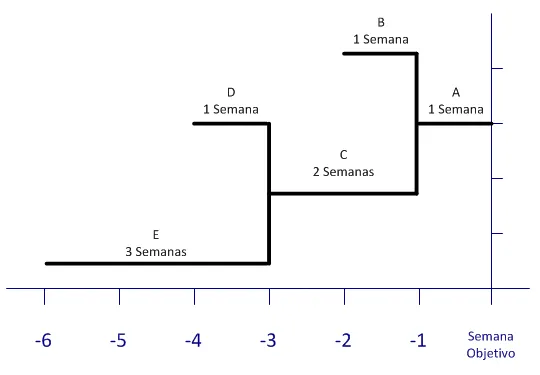

Supongamos que para el ejemplo que trabajamos en la explosión de materiales los lead times se relacionan así:

| Código | Lead Time |

| A | 1 Semana |

| B | 1 Semana |

| C | 2 Semanas |

| D | 1 Semana |

| E | 3 Semanas |

Entonces es conveniente diagramar en un eje de tiempo el árbol de la estructura del producto:

Así podemos observar que de plantearnos una fecha objetivo de obtención del producto terminado A, hemos de producir el componente C 3 semanas antes de la semana objetivo por ejemplo. Así que el tiempo mínimo de obtención de A es de 6 semanas, suponiendo la consecución de todos sus componentes. Esta relación de tiempo puede tabularse en conjunto con las cantidades de la explosión de materiales, y nos quedará un Plan de Requerimientos Brutos como el siguiente:

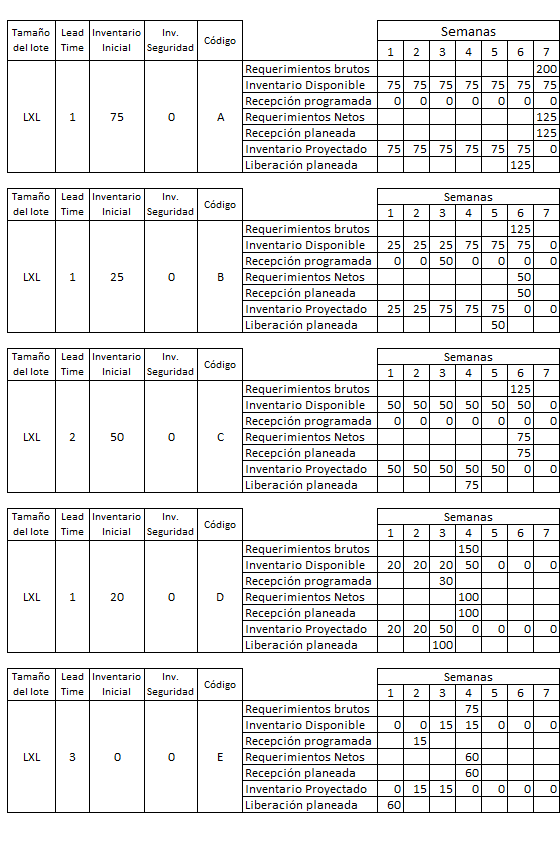

Programación de requerimientos netos

La programación de requerimientos netos corresponde al entregable del MRP, es decir que en esta se determina las condiciones para el lanzamiento de las órdenes proyectadas, tanto órdenes de compra, como órdenes de fabricación. Su diferencia respecto a la programación de requerimientos brutos es la inclusión de inventarios, niveles de seguridad y recepciones programadas, ajustándose al devenir de la producción real. Así mismo, en dicha programación se aplica el tamaño de lote determinado para cada componente

Para el ejemplo que hemos venido trabajando en este módulo agregamos algunas recepciones programadas y establecimos inventarios iniciales para todos los componentes, de esta forma podemos efectuar una programación de requerimientos netos. La formulación que utilizamos es simple:

Inventario Disponible (período i) = Inventario Proyectado (período i -1)

Requerimientos Netos (i) = Requerimientos brutos (i) – Inventario Disponible (i)

Recepción Planeada (i) = Sí los requerimientos netos son mayores a 0, debe efectuarse una recepción planeada por el tamaño del lote, en el caso de ser LXL (lote por lote) corresponde al requerimiento neto.

Inventario Proyectado (i) = Inv. Disponible (i) + Recepción planeada (i) + Recepción Programada (i) – Requerimientos Brutos (i)

Liberación Planeada = Según la el período en que se planeé una recepción esta deberá liberarse tantos períodos antes como sea el tamaño del lead time.

La Programación de Requerimientos Netos será entonces así:

El la programación de requerimientos netos para la parte D se supone que son 250 en vez de 150 se supone que se regueren de dos piezas para poder producir a C. Y C requiere de 125 piezas.

Hola Jorge, debes considerar que existe un inventario inicial de la pieza tipo C, el cual es de 50 unidades. En consecuencia, el requerimiento neto de unidades tipo C es igual a 75 piezas (125 – 50). Si se requieren 2 piezas tipo D, para producir cada unidad tipo C, el requerimiento bruto de unidades tipo D será de 150 unidades.

buenas una pregunta en la parte del Codigo D. los calculos no me salen igual.y quisiera saber si tiene los calculos resueltos o cual es la ecuacion para sacar en este caso del codigo D lo que es inventario disponible de la semana 4

Soy Mto. Universitario, he visto datos de la materia que estoy programando, Admón. de Operaciones, saludos

Hola Manuel, un gusto que nos visites. Espero que sean de utilidad nuestros contenidos.