La planta desbalanceada

Uno de los aspectos más comunes con los que nos encontramos en las operaciones, que guía los criterios para la mejora continua, es una propuesta y modelo de operación que se denomina Balanceo de Líneas. Esta propuesta que se enseña en las universidades y que los profesionales utilizan, es parte del BOK formal e informal de los métodos de mejora continua de costos y desperdicio. Y es un grave error…

Les invito a enfocarse en los aspectos más importantes que describió el Dr. Goldratt en su novela La Meta y que en mi experiencia pasan desapercibidos.

Operar con una línea balanceada tiene un resultado seguro, la perdida de capacidad y el aumento de riesgo de no cumplir con las promesas de servicio al mercado. Eliyahu Goldratt

Este ha sido uno de los posts que mas tiempo me ha tomado escribir. No porque no sepa que decir, sino porque debo ser cuidadoso sobre qué cortar y qué dejar…

Concluí que la mejor forma de presentarlo es enfocándome en uno de los aspectos claves del mensaje de Teoría de Restricciones (TOC) y del libro La Meta del Dr. Goldratt. Para estar seguro de esta dirección, en las últimas semanas probé este enfoque de la comunicación un par de veces, para verificar si efectivamente mis sospechas eran ciertas.

Tuve oportunidad de interactuar con un par de audiencias de buen tamaño y diversidad de gerentes, de distinta experiencia y áreas de la empresa; verdaderos equipos multidisciplinarios. Entonces aproveché de preguntar quienes se habían leído La Meta. La respuesta fue satisfactoria, todos la habían leído.

Luego pregunté lo más importante: qué habían sacado de la lectura o qué aprendizaje se les había quedado grabado y qué podían explicar y comunicar sin problema. La respuesta fue la que esperaba, basado en mis conversaciones acerca del libro con muchas personas sostenidas a lo largo de más de 10 años. Siempre se acuerdan del concepto de la restricción, el eslabón más débil: el cuello de botella. También algunos recuerdan que luego Eli presenta y deduce los cinco pasos de focalización. Alguien, en algún momento, mencionó la excursión: Ahhh!! Claro, a la Cañada del Diablo, es mi respuesta. Sí, el pobrecito de Herbie… y allí nos burlamos un poco del personaje, y de lo que sufrió, y de la carga exagerada de su mochila. Ese episodio provee dos respuestas: la primera es la base que usa el Dr. Goldratt para explicar su solución para la gestión de operaciones basados en sincronizar el sistema o la línea a la restricción, y que termina produciendo la aplicación que denominamos DBR (Drum, Buffer, Rope) o TAC (Tambor, Amortiguador, Cuerda).

Mas para mi existe una parte de ese capítulo que es mucho más sustancial. Si quieren encontrar en el libro La Meta las partes a las que me referiré como las claves que usualmente pasan por alto las personas, y que tienen un impacto desde el estratégico hasta el táctico en las operaciones y las empresas en general, entonces les recomiendo estos números: 4, 11, 14. Esos son los capítulos donde pueden revisar lo que a continuación les voy a presentar en forma resumida.

Al final, les vamos a dejar un enlace para que puedan descargar un documento histórico, el resumen de la presentación del Dr. Goldratt en APICS, en 1981 (antes de La Meta) donde explicaba el efecto nocivo y no comprendido de una “Planta Balanceada”.

La Meta da inicio con Bill Peach (jefe) visitando a Alex con un ultimátum:

¡¡¡TIENES 3 MESES!!!

- Pedidos atrasados

- Costos Elevados

- Eficiencias Bajas

- Dos rondas de despidos

- 20% de recortes

¡¡¡LA PLANTA ESTÁ PERDIENDO DINERO!!!

Alex piensa: Algo tiene que estar mal; tenemos todo lo que necesitamos:

- Tecnología

- Sistemas & Computadores

- Buenas Personas y Mejores Profesionales

- Todos los materiales requeridos, buenos proveedores

¡UN BUEN MERCADO!

¿Por qué no estamos generando utilidad?

Luego, Alex tiene un encuentro fortuito en el aeropuerto… con Jonah:

- Robots -> Mejora de la Productividad ->

- ¿Qué es productividad? ¡No son Ecuaciones! ->

- ¡Solo se puede medir en relación a la Meta! ->

ENTONCES…¿CUÁL ES LA META DE TU ORGANIZACIÓN DE MANUFACTURA?

Alex se rasca la cabeza y sufre hasta que da con la respuesta: Hacer Dinero – ¡De hecho, hacer más dinero hoy y siempre en el futuro!

Pero, ¿Por qué es importante saber cuál es la Meta? Nos permite saber responder a la pregunta:

¿Qué es productividad?

Una acción que nos acerca a hacer dinero es productiva.

Una acción que nos alejar de hacer dinero es no-productiva.

La Productividad solo la podemos definir si tenemos clara La Meta de la organización. Esta es la primera consideración de carácter estratégico y operativo, pues conduce a entender que la verdadera productividad no es ser eficientes en cada una de las partes de la organización.

La segunda consideración importante es mirar a la organización, y en este caso a la planta, desde el punto de vista sistémico porque requerimos cambiar el conjunto de indicadores y medidores que usamos para tomar decisiones. ¿Por qué? Pues, porque ninguno de los indicadores o mediciones comúnmente utilizados en las plantas u organizaciones nos permite responder si estamos o no acercándonos a la meta, es decir si estamos o no generando más dinero.

Pero, ¿Cómo medirlo? No es por falta de indicadores:

- Horas trabajadas vs. horas pagadas para trabajar

- Rendimientos por hora comparados a un estándar

- Costo de los productos

- Variación de la mano de obra directa

Problema: ¡Ninguno me dice si estoy haciendo dinero!

No voy a ahondar aquí en los indicadores propuestos por Eli, y que hoy forman parte del sistema de toma de decisiones, a través de medir y considerar el impacto de cualquier decisión en el Throughput (T), Inversión o Inventario (I) y el Gasto Operativo (GO). Ya hemos planteado lo clave de estos indicadores en otros posts y probablemente lo hagamos nuevamente.

Un elemento que finalmente quiero destacar y que pienso es uno de los más importantes, y que casi siempre pasa desapercibido o no es asimilado en la profundidad requerida con sus implicaciones, se trata de la Planta Desbalanceada. Dicho de otra forma, el hecho que nuestras organizaciones son sistemas y que están sujetos a dos fenómenos:

INTERDEPENDENCIA + VARIABILIDAD

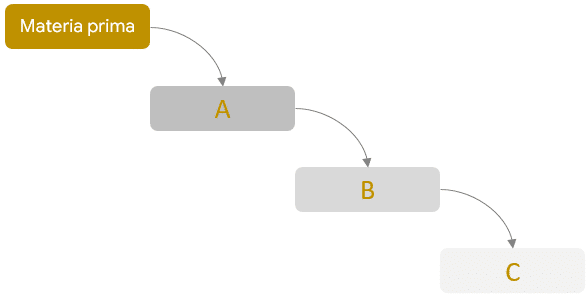

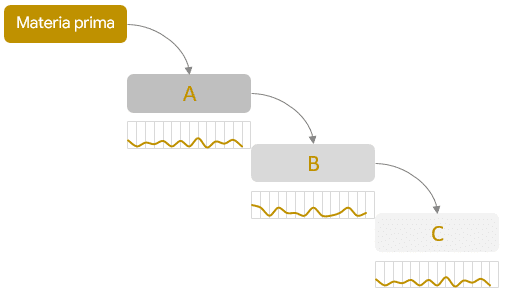

La planta de Alex, puesta como ejemplo, tiene su desempeño sujeto a estas dos condiciones. La interdependencia significa al menos lo siguiente:

- C no puede hacer más de lo que B le provee.

- B no puede trabajar hasta que reciba materiales provenientes de A.

- A no puede hacer su trabajo hasta que reciba Materia Prima.

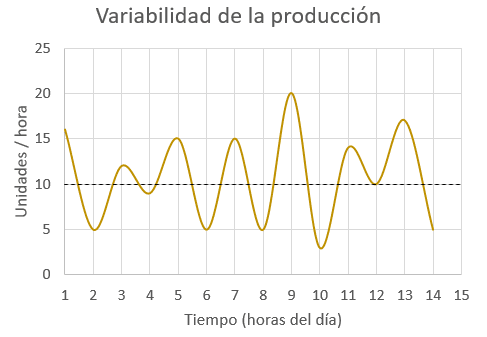

La fluctuación estadística, variabilidad, significa al menos lo siguiente:

“Cada recurso y el trabajo que hace o el tiempo que le toma una tarea, estará sujeto a variación”

- En promedio, este recurso producirá 10 unidades/hora

- En promedio, este recurso entregará en 10 horas

- En promedio, este cliente requerirá 10 unidades por día

Ahora, el reto más importante:

Combinemos ambos fenómenos y veamos cuál es el resultado. Es así como Jonah le insiste a Alex: “Alex, llámame cuando me puedas decir que es lo que la combinación de estos dos fenómenos significa para tu planta.”

El verdadero impacto lo descubre Alex al jugar con los fósforos y el dado. En nuestro Lingo, nosotros lo llamamos el “juego de los dados”, donde podemos exponer a un grupo a los efectos de una simulación con dependencia y fluctuación estadística. Es la mejor forma de demostrar el impacto de una planta balanceada, y por qué conduce a desempeños tan pobres, y que generalmente es donde encontramos a la mayoría de las plantas entrampadas.

En la simulación de 5 operaciones con interdependencia, con la variabilidad determinada por el lanzamiento de un dado; luego de 10 lanzamientos por operación; encontramos, en nuestro caso, una desviación acumulada de por lo menos 15 unidades de déficit. Ya no llegaran a las 35 unidades (promedio) y mucho menos a las 60 (capacidad máxima). Esta es la experiencia que usualmente queda demostrada en el juego.

¿Qué conclusiones podemos sacar de esta simple simulación?

La desviación máxima de una operación precedente será el punto de partida para una operación subsecuente.

Si tomamos en cuenta esto y el resto de las observaciones provistas por Alex en La Meta, tenemos algunos elementos claves que deben hacernos cuestionar cómo estamos gestionando las plantas y nuestras organizaciones:

- Eventos dependientes requieren que ocurra otro paso previo antes de poder iniciar el propio.

- La fluctuación estadística es el rango de resultados que arroja la operación en el proceso medido en el tiempo y no es una distribución normal en el mejor de los casos es una sesgada.

- La acumulación de fluctuaciones suceden aguas abajo en el proceso, la dependencia limita las oportunidades para tener fluctuaciones más elevadas, generalmente se obtienen valores más bajos de rendimiento, es decir el peor desempeño de un recurso echa a toda la línea abajo en su desempeño.

- El paso más lento (el de menor capacidad) es donde usted tiene que enfocar sus esfuerzos para optimizar todo el sistema.

- El sistema es solo tan fuerte como su eslabón más débil (es decir que está presentando el peor desempeño estadístico).

- El resto del sistema debe tener capacidad protectiva que asegura el flujo ante el impacto de las fluctuaciones.

- El resto del sistema debe subordinarse a la restricción.

Por estas razones, cuando las personas y gerentes balancean la operación con la demanda, es decir cada recurso y su costo, terminan con una línea balanceada, donde pareciera que el cuello de botella salta y aparece en cualquier parte, y más cuando hay cambios importantes en el mix de productos y muchos procesos manuales o de alta exigencia de mano de obra. Es por esto que la forma usual de aplicar Lean y Six Sigma lleva a rendimientos decrecientes y problemas en generar verdaderas mejoras.