Las siete herramientas de la Calidad

Siete herramientas básicas de calidad

Como norma general, existen algunas características que se denominan críticas para establecer la calidad de un producto o servicio. Lo más común es efectuar mediciones de estas características, obteniendo así datos numéricos. Si se mide cualquier característica de calidad de un producto o servicio, se observará que los valores numéricos presentan una fluctuación o variabilidad entre las distintas unidades del producto fabricado o servicio prestado.

Para realizar un mejor análisis de estos datos resulta útil apoyarse en lo que se denominan técnicas gráficas de calidad, como lo son las siete herramientas básicas de calidad, utilizadas para la solución de problemas atinentes a la calidad, mencionadas por primera vez por Kaoru Ishikawa.

¿Cuáles son las herramientas de la calidad?

Las siete herramientas de la calidad son:

- Diagramas de Causa – Efecto

- Planillas de inspección

- Gráficos de control

- Diagramas de flujo

- Histogramas

- Gráficos de Pareto

- Diagramas de dispersión

HERRAMIENTA 1: DIAGRAMAS DE CAUSA – EFECTO

La variabilidad de una característica de calidad es un efecto o consecuencia de múltiples causas, por ello, al observar alguna inconformidad con alguna característica de calidad de un producto o servicio, es sumamente importante detallar las posibles causas de la inconsistencia. La herramienta de análisis más utilizada son los llamados diagramas de causa – efecto, conocidos también como diagramas de espina de pescado, o diagramas de Ishikawa. Para hacer un diagrama de causa – efecto se recomienda seguir los siguientes pasos:

La variabilidad de una característica de calidad es un efecto o consecuencia de múltiples causas, por ello, al observar alguna inconformidad con alguna característica de calidad de un producto o servicio, es sumamente importante detallar las posibles causas de la inconsistencia. La herramienta de análisis más utilizada son los llamados diagramas de causa – efecto, conocidos también como diagramas de espina de pescado, o diagramas de Ishikawa. Para hacer un diagrama de causa – efecto se recomienda seguir los siguientes pasos:

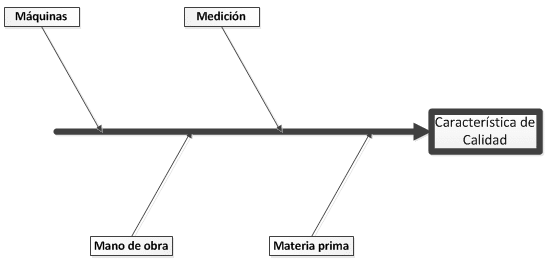

1. Elegir la característica de calidad que se va a analizar: Por ejemplo, en la producción de frascos de mermelada, la característica podría ser el peso del frasco lleno, la densidad del producto, los grados brix, etc. Trazamos una flecha horizontal gruesa en sentido izquierda a derecha, que representa el proceso y a la derecha de ésta escribimos la característica de calidad.

2. Indicamos los factores causales más importantes que puedan generar la fluctuación de la característica de calidad: Trazamos flechas secundarias diagonales en dirección de la flecha principal. Usualmente estos factores causales se ven representados en Materias primas, Máquinas, Mano de obra, Métodos de medición, etc.

3. Anexamos en cada rama factores causales más detallados de la fluctuación de la característica de calidad: Para simplificar ésta labor podemos recurrir a la técnica del interrogatorio. De ésta forma seguimos ampliando el diagrama hasta asegurarnos de que contenga todas las posibles causas de dispersión.

4. Verificamos que todos los factores causales de dispersión hayan sido anexados al diagrama:Una vez establecidas de manera clara las relaciones causa y efecto, el diagrama estará terminado.

El siguiente gráfico corresponde a un ejemplo de diagrama de causa – efecto de la Guía de Control de Calidad de karou Ishikawa. El proceso corresponde a una máquina en la que se observa un defecto de rotación oscilante, la característica de calidad es la oscilación de un eje durante la rotación:

HERRAMIENTA 2: PLANILLAS DE INSPECCIÓN

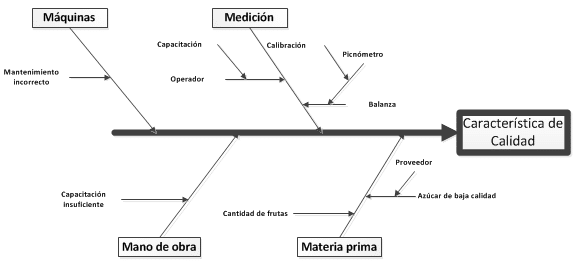

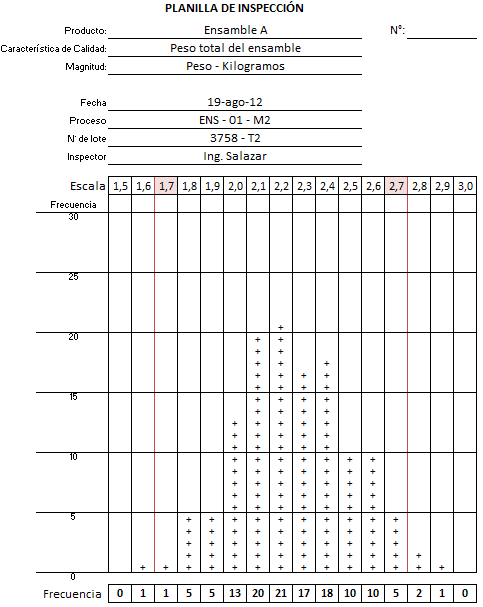

Las planillas de inspección son una herramienta de recolección y registro de información. La principal ventaja de éstas es que dependiendo de su diseño sirven tanto para registrar resultados, como para observar tendencias y dispersiones, lo cual hace que no sea necesario concluir con la recolección de los datos para disponer de información de tipo estadístico. El diseño de una planilla de inspección precisa de un análisis estadístico previo, ya que en ella se preestablece una escala para que en lugar de registrar números se hagan marcaciones simples.

Las planillas de inspección son una herramienta de recolección y registro de información. La principal ventaja de éstas es que dependiendo de su diseño sirven tanto para registrar resultados, como para observar tendencias y dispersiones, lo cual hace que no sea necesario concluir con la recolección de los datos para disponer de información de tipo estadístico. El diseño de una planilla de inspección precisa de un análisis estadístico previo, ya que en ella se preestablece una escala para que en lugar de registrar números se hagan marcaciones simples.

Supongamos que tenemos un lote de artículos y efectuamos la medición del peso de estos. Por ejemplo si obtuvimos los 3 valores siguientes: 1,7 – 2,5 – 2,5. Cada anotación la representaremos con el signo +.

En nuestra planilla podemos discriminar nuestros límites de control estadístico. Luego de una cantidad considerable de mediciones, así luciría nuestra planilla:

Podemos observar como al mismo tiempo que registramos nuestros resultados, la planilla nos va mostrando cual es la tendencia central de las mediciones, el rango de las observaciones y al tener discriminados nuestros límites de control, podemos observar qué cantidad de nuestro producto cumple con las especificaciones.

HERRAMIENTA 3: GRÁFICOS DE CONTROL

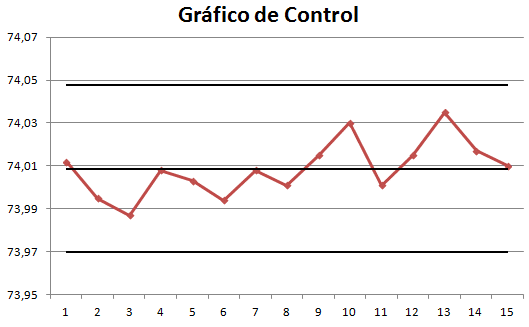

Los gráficos o cartas de control son diagramas preparados donde se van registrando valores sucesivos de la característica de calidad que se está estudiando. Estos datos se registran durante el proceso de elaboración o prestación del producto o servicio.

Los gráficos o cartas de control son diagramas preparados donde se van registrando valores sucesivos de la característica de calidad que se está estudiando. Estos datos se registran durante el proceso de elaboración o prestación del producto o servicio.

Cada gráfico de control se compone de una línea central que representa el promedio histórico, y dos límites de control (superior e inferior).

Supongamos que tenemos un proceso de elaboración de sellos retenedores de aceite. Cada vez que se elabora un sello se toma la pieza y se mide el diámetro interno. Las últimas 15 mediciones sucesivas del diámetro se registran en una carta de control:

| N° de Muestra | Diámetro (milímetros) |

| 1 | 74,012 |

| 2 | 73,995 |

| 3 | 73,987 |

| 4 | 74,008 |

| 5 | 74,003 |

| 6 | 73,994 |

| 7 | 74,008 |

| 8 | 74,001 |

| 9 | 74,015 |

| 10 | 74,030 |

| 11 | 74,001 |

| 12 | 74,015 |

| 13 | 74,035 |

| 14 | 74,017 |

| 15 | 74,010 |

Estas mediciones pueden anotarse en una carta como la siguiente:

En este caso todas las observaciones fluctúan alrededor de la línea central y dentro de los límites de control preestablecidos, sin embargo, no siempre será así, cuando una observación no se encuentre dentro de los límites de control puede ser el indicio de que algo anda mal en el proceso.

Existen una gran cantidad de gráficos de control, por ejemplo, los gráficos X – R, gráficos np, gráficos C, gráficos Cusum, entre otros. Cuál elegir dependerá del tipo de variable a evaluar, o de lo que esperamos nos arroje el estudio, así mismo, variará el método de cálculo de la línea central y los límites de control.

HERRAMIENTA 4: DIAGRAMAS DE FLUJO

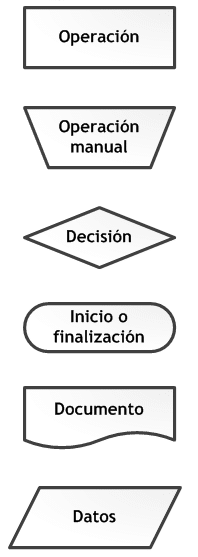

Un diagrama de flujo es una representación gráfica de la secuencia de etapas, operaciones, movimientos, esperas, decisiones y otros eventos que ocurren en un proceso. Su importancia consiste en la simplificación de un análisis preliminar del proceso y las operaciones que tienen lugar al estudiar características de calidad. Ésta representación se efectúa a través de formas y símbolos gráficos usualmente estandarizados, y de conocimiento general. Los ingenieros industriales usualmente recurrimos a la norma ASME – Guía para la elaboración de un diagrama de proceso, para efectuar nuestros diagramas de flujo, sin embargo, existen otras representaciones, como la siguiente:

Un diagrama de flujo es una representación gráfica de la secuencia de etapas, operaciones, movimientos, esperas, decisiones y otros eventos que ocurren en un proceso. Su importancia consiste en la simplificación de un análisis preliminar del proceso y las operaciones que tienen lugar al estudiar características de calidad. Ésta representación se efectúa a través de formas y símbolos gráficos usualmente estandarizados, y de conocimiento general. Los ingenieros industriales usualmente recurrimos a la norma ASME – Guía para la elaboración de un diagrama de proceso, para efectuar nuestros diagramas de flujo, sin embargo, existen otras representaciones, como la siguiente:

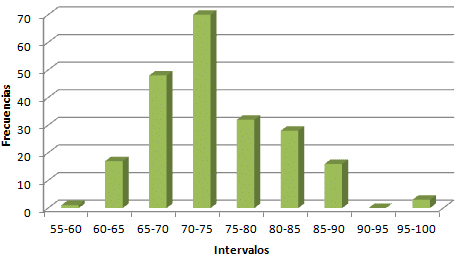

HERRAMIENTA 5: HISTOGRAMAS

Un histograma o diagrama de barras es un gráfico que muestra la frecuencia de cada uno de los resultados cuando se efectúan mediciones sucesivas. Éste gráfico permite observar alrededor de qué valor se agrupan las mediciones y cuál es la dispersión alrededor de éste valor. La utilidad en función del control de calidad que presta ésta representación radica en la posibilidad de visualizar rápidamente información aparentemente oculta en un tabulado inicial de datos.

Un histograma o diagrama de barras es un gráfico que muestra la frecuencia de cada uno de los resultados cuando se efectúan mediciones sucesivas. Éste gráfico permite observar alrededor de qué valor se agrupan las mediciones y cuál es la dispersión alrededor de éste valor. La utilidad en función del control de calidad que presta ésta representación radica en la posibilidad de visualizar rápidamente información aparentemente oculta en un tabulado inicial de datos.

Supongamos que estamos realizando mediciones sucesivas del peso de sacos de papa en una central de acopio conforme estos llegan. Inicialmente teníamos un tabulado con observaciones individuales que agrupamos en los siguientes intervalos con su respectiva frecuencia:

| Intervalo (kilogramos) | N° de sacos (frecuencia) |

| 55-60 | 1 |

| 60-65 | 17 |

| 65-70 | 48 |

| 70-75 | 70 |

| 75-80 | 32 |

| 80-85 | 28 |

| 85-90 | 16 |

| 90-95 | 0 |

| 95-100 | 3 |

Así se representan nuestras observaciones en un histograma:

HERRAMIENTA 6: DIAGRAMA DE PARETO

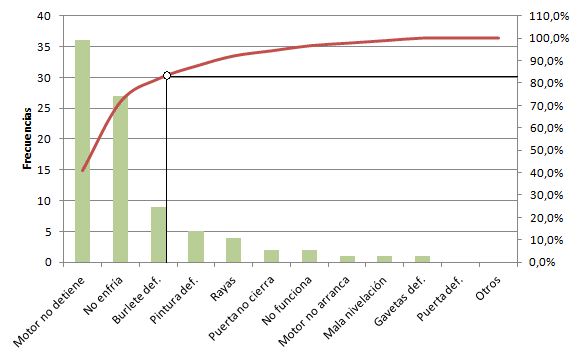

El diagrama de Pareto es una variación del histograma tradicional, puesto que en el Pareto se ordenan los datos por su frecuencia de mayor a menor. El principio de Pareto, también conocido como la regla 80 -20 enunció en su momento que «el 20% de la población, poseía el 80% de la riqueza».

El diagrama de Pareto es una variación del histograma tradicional, puesto que en el Pareto se ordenan los datos por su frecuencia de mayor a menor. El principio de Pareto, también conocido como la regla 80 -20 enunció en su momento que «el 20% de la población, poseía el 80% de la riqueza».

Evidentemente son datos arbitrarios y presentan variaciones al aplicar la teoría en la práctica, sin embargo éste principio se aplica con mucho éxito en muchos ámbitos, entre ellos en el control de la calidad, ámbito en el que suele ocurrir que el 20% de los tipos de defectos, representan el 80% de las inconformidades.

El objetivo entonces de un diagrama de Pareto es el de evidenciar prioridades, puesto que en la práctica suele ser difícil controlar todas las posibles inconformidades de calidad de un producto o servicios.

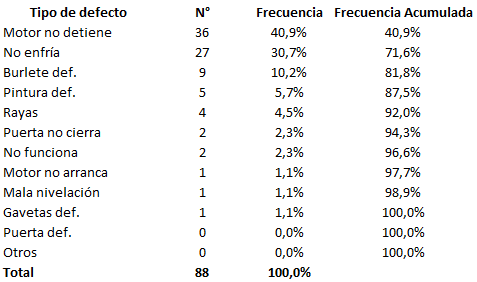

Supongamos que un proceso que produce refrigeradores desea establecer controles sobre los defectos que aparecen en las unidades que salen como producto terminado en la línea de producción. Para ello se hace imperativo determinar cuáles son los defectos más frecuentes. En primer lugar se clasificaron todos los defectos posibles:

- Motor no detiene

- No enfría

- Burlete def.

- Pintura def.

- Rayas

- No funciona

- Puerta no cierra

- Gavetas def.

- Motor no arranca

- Mala nivelación

- Puerta def.

- Otros

Después de inspeccionar 88 refrigeradores defectuosos, se obtuvo la siguiente tabla de frecuencias:

Ordenamos los datos y anexamos una columna de frecuencias y otra de frecuencias acumuladas:

Lo que obtenemos es lo que se conoce como Diagrama de Pareto:

En éste caso el 81,8% de los defectos del proceso corresponden al 25% de los tipos de defectos, es decir que tan solo solucionando las 3 principales inconformidades se solucionarían el 81,8% de unidades defectuosas.

HERRAMIENTA 7: DIAGRAMAS DE DISPERSIÓN

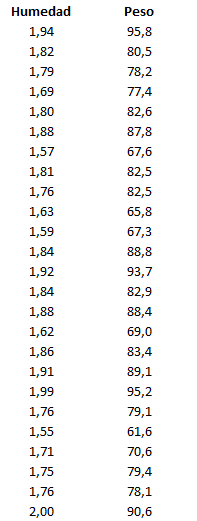

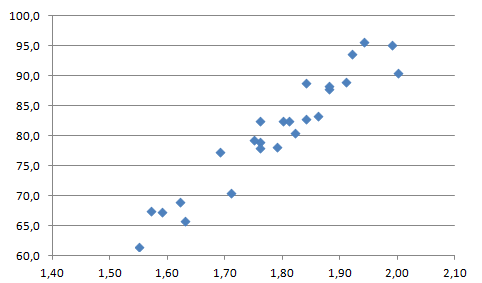

También conocidos como gráficos de correlación, estos diagramas permiten básicamente estudiar la intensidad de la relación entre 2 variables. Dadas dos variables X y Y, se dice que existe una correlación entre ambas si éstas son directa o inversamente proporcionales (correlación positiva o negativa). En un gráfico de dispersión se representa cada par (X, Y) como un punto donde se cortan las coordenadas de X y Y.

Supongamos que en un proceso se ha evidenciado cierta fluctuación del peso del producto terminado, luego de efectuar un análisis de posibles causas se presume que el parámetro de humedad del proceso (que se puede controlar) tiene una directa relación con los cambios del peso. Para ello se efectúa un registro del parámetro del proceso y el peso del producto final, tal como observaremos en el siguiente tabulado:

Se desea establecer si existe una relación una correlación entre las variables del proceso, por ello se tabula en un diagrama de dispersión:

Podemos observar que existe cierta correlación positiva entre las variables del proceso, su nivel de intensidad puede ser calculado mediante coeficientes de correlación lineal, pero desde el diagrama se puede observar que las variables evidentemente se vinculan.

Muchas gracias por tus aportes me han ayudado mucho

actualmente estoy cursando el 9no semestre de ingeniería industrial

Excelente aporte a los estudiantes de ingeniería. Gracias!!

Excelente artículo, me está ayudando bastante ahora que estoy llevando a cabo mis residencias profesionales. Muchas gracias por el aporte!

Excelente pagina, me llevo a aterrizar conceptos de las 7 herramientas de calidad que no entendía.

Muchas gracias.