Fabricación de mascarillas – Utilizando sus propias instalaciones de producción (Caso de éxito)

La pandemia de coronavirus hizo que se disparara la demanda de mascarillas (cubrebocas) y satisfacer esa demanda significaba encontrar soluciones rápidamente.

La demanda de mascarillas médicas ha aumentado considerablemente. No se trata de las máscaras cotidianas de tela o «comunitarias» que los artesanos entusiastas de todo el mundo están produciendo ahora. Aunque estas cubiertas faciales reducen el riesgo de que el usuario transmita el coronavirus a otras personas (control de la fuente), no cumplen los «estrictos» requisitos de los entornos médicos e industriales, en los que el usuario debe estar protegido de las infecciones y/o los contaminantes. Las mascarillas quirúrgicas -un tipo de mascarilla médica- proporcionan un control de la fuente más eficaz que las mascarillas comunitarias, pero siguen ofreciendo al usuario una protección limitada. Por el contrario, una mascarilla de respiración, o pieza facial filtrante (FFP), sin válvula proporciona un control eficaz de la fuente y protege al usuario también del coronavirus.

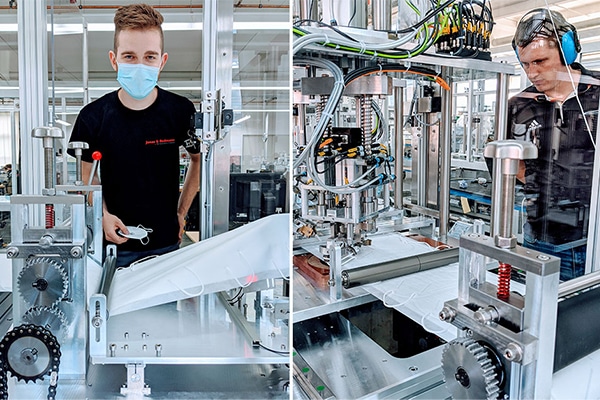

Por lo que todos los gobiernos buscaron acceder a suministros de máscaras de alta calidad sin tener que depender de las importaciones. Un claro ejemplo de ello es Jonas & Redmann Group GmbH, una empresa especializada en la automatización de procesos de producción complejos. En muy poco tiempo, los ingenieros mecánicos especializados desarrollaron sistemas de producción para fabricar mascarillas FFP2 certificadas y mascarillas quirúrgicas. La empresa utiliza la línea XMS de item para construir las protecciones/guardas de sus sistemas de producción, y ambos tipos de máquinas pueden suministrarse en un espacio de tiempo impresionantemente corto.

Línea de producción de mascarillas FFP2 y mascarillas quirúrgicas, totalmente automatizada

Los proyectos de ingeniería mecánica especializados de esta magnitud suelen tardar unos ocho meses en completarse. Sin embargo, como los principios básicos de la producción de mascarillas son muy conocidos, el equipo tenía una base sólida sobre la que construir: «Estudiamos el estado general de la técnica para poder mejorarlo de forma muy específica e incorporar nuestro enfoque de diseño. Trabajamos con rapidez: comprimimos unos ocho meses de trabajo en ocho o diez semanas», afirma René Klärs, responsable de automatización de montajes en Jonas & Redmann.

El sistema de producción que Jonas & Redmann Group GmbH construyó para fabricar respiradores FFP2 sin válvulas puede producir hasta 150,000 mascarillas al día, dependiendo del tipo que se fabrique. Para conseguir este resultado, el material se introduce en el sistema y se procesa de forma sincronizada. Todo está totalmente automatizado, desde la introducción y aplicación de la pinza nasal, la conformación del contorno de la mascarilla y la soldadura de las cintas de la cabeza (ambas mediante ultrasonidos) hasta la compresión, el fortalecimiento de las cintas de la cabeza, la separación y el apilamiento de las mascarillas. El segundo sistema de fabricación de mascarillas quirúrgicas, totalmente automatizado, también está diseñado para producir mascarillas a gran velocidad.

Los perfiles XMS de item son los elementos básicos utilizados para construir ambas líneas de producción. Los ingenieros especializados observaron las ventajas, ya que las ranuras cerradas hacen que estos resistentes y amplios perfiles sean muy fáciles de limpiar, un aspecto importante en la ingeniería médica. También era especialmente importante que el sistema tuviera un aspecto de alta calidad. En definitiva, Jonas & Redmann han llegado a apreciar a item como un socio fiable y seguro en el transcurso de una larga colaboración, como informa Klärs: «Llevamos más de 30 años utilizando item en todo tipo de sistemas. Van desde pequeños bastidores independientes hasta grandes líneas de producción en serie».

Diferentes clientes con el mismo objetivo – Hacer mascarillas

Las líneas de producción de mascarillas se dirigen a tres tipos diferentes de clientes. En primer lugar, están las grandes empresas, en las que no cabe duda de que la fabricación de mascarillas para su uso en la producción interna es beneficioso. Esto salvaguarda su independencia y les permite abastecer a su personal con mascarillas fabricadas por ellos mismos. “El cliente puede empezar a utilizar su máquina en cuanto recibe la entrega. Como en todas nuestras máquinas, el funcionamiento del sistema está orientado al usuario», explica Klärs. En segundo lugar, hay empresas a las que las autoridades han encargado directamente la fabricación de mascarillas. O bien ya operan en un área relacionada, como la fabricación de textiles.

En tercer lugar, hay empresas que normalmente operan en un campo diferente pero que se han pasado a la producción de mascarillas, ya sea para desarrollar un segundo pilar o debido a la demanda actual. En los tres casos, la calidad, el servicio y la rapidez son factores críticos. Si un cliente desea fabricar mascarillas estándar, todo el proceso, desde el pedido hasta la entrega del sistema de producción, dura apenas ocho semanas. El plazo de entrega de las soluciones personalizadas es correspondientemente más largo. Por ejemplo, los clientes pueden tener requisitos específicos en cuanto a la pinza nasal o el diseño de las cintas para la cabeza que requieran modificaciones en el sistema de producción estandarizado. Sin embargo, hay algo que se aplica a todas las variantes del sistema: «Naturalmente, utilizamos materiales probados. Las mascarillas fabricadas en nuestras máquinas garantizan un rendimiento de protección certificado. Nuestros clientes pueden confiar al cien por cien en ello, incluso si se aplican requisitos adicionales específicos del cliente», declara Klärs.